1. ವೆಲ್ಡಿಂಗ್ ವಿರೂಪ ನಿಯಂತ್ರಣ ಕ್ರಮಗಳು

(1) ಸಮಂಜಸವಾದ ವಿಶ್ಲೇಷಣೆ ಮತ್ತು ರಚನೆಯ ಲೆಕ್ಕಾಚಾರವನ್ನು ನಡೆಸುವುದು, ವೆಲ್ಡಿಂಗ್ ವಿರೂಪ ಮತ್ತು ಕುಗ್ಗುವಿಕೆ ಮೀಸಲು ನಿರ್ಧರಿಸಿ, ಮತ್ತು ಸಂಕೀರ್ಣ ನೋಡ್ ಘಟಕಗಳಿಗೆ, ವೆಲ್ಡಿಂಗ್ ಮೀಸಲು ಕುಗ್ಗುವಿಕೆಯನ್ನು ಪರೀಕ್ಷೆಯ ಮೂಲಕ ನಿರ್ಧರಿಸಬಹುದು.

(2) ಅಸೆಂಬ್ಲಿ ಕ್ಲಿಯರೆನ್ಸ್ ಅನ್ನು ನಿಯಂತ್ರಿಸಿ

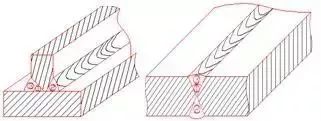

ಬೆವೆಲ್ ಸಂಸ್ಕರಣೆಯ ನಿಖರತೆ ಮತ್ತು ಅಸೆಂಬ್ಲಿ ಕ್ಲಿಯರೆನ್ಸ್ ಅನ್ನು ಕಟ್ಟುನಿಟ್ಟಾಗಿ ನಿಯಂತ್ರಿಸಿ ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ವಿರೂಪವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಸೂಕ್ತವಾದ ಗ್ರೂವ್ ಆಕಾರ ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ಅನುಕ್ರಮವನ್ನು ಆಯ್ಕೆಮಾಡಿ.

(3) ವಿರೂಪ-ನಿರೋಧಕ ಟೈರ್ ಫ್ರೇಮ್ ಬಳಸಿ

ಅಗತ್ಯ ಜೋಡಣೆ ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ಟೈರ್ ಫ್ರೇಮ್ಗಳು, ಟೂಲಿಂಗ್ ಫಿಕ್ಚರ್ಗಳು, ಬೆಂಬಲಗಳು ಮತ್ತು ಕಾಯ್ದಿರಿಸಿದ ಕುಗ್ಗುವಿಕೆ ಅಂಚುಗಳೊಂದಿಗೆ ಜೋಡಿಸಿ.

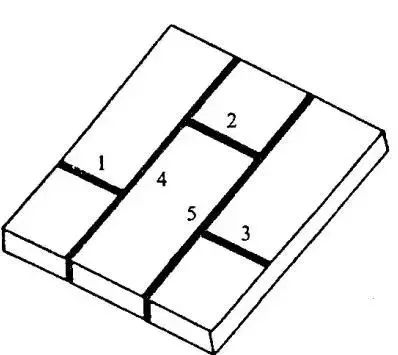

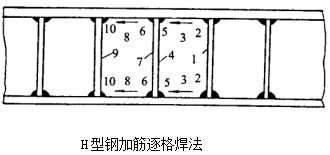

(4) ಒಟ್ಟಾರೆ ಜೋಡಣೆಯನ್ನು ತುಂಡುಗಳಾಗಿ ಮಾಡಿ

ಸಂಕೀರ್ಣ ಘಟಕಗಳಿಗೆ, ಬ್ಲಾಕ್ಗಳಲ್ಲಿ ಸಾಧ್ಯವಾದಷ್ಟು, ಉತ್ಪಾದನೆಯ ಒಟ್ಟಾರೆ ಅಸೆಂಬ್ಲಿ ವೆಲ್ಡಿಂಗ್ ವಿಧಾನ.

ಬ್ಲಾಕ್-ಟು-ಪೀಸ್ ವೆಲ್ಡಿಂಗ್:

(5) ಸಮ್ಮಿತೀಯ ಮತ್ತು ಏಕರೂಪದ ಬೆಸುಗೆ

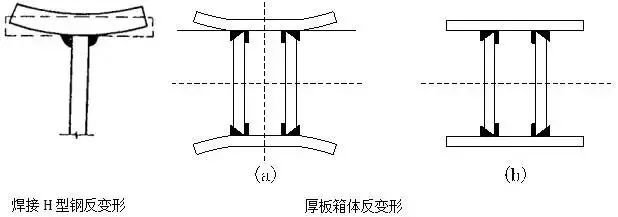

Ø ದಪ್ಪ ಪ್ಲೇಟ್ ಗ್ರೂವ್ ವೆಲ್ಡ್ ಅನ್ನು ಬೆಸುಗೆ ಹಾಕಿದಾಗ, ವಿರೂಪತೆಯ ಪ್ರಕಾರ ವಹಿವಾಟುಗಳ ಸಂಖ್ಯೆಯನ್ನು ಹೆಚ್ಚಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಸಮ್ಮಿತೀಯವಾಗಿ ಅನ್ವಯಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿನ ಜ್ವಾಲೆಯ ತಿದ್ದುಪಡಿಯು ಸಹ ಹೊಂದಿಕೆಯಾಗುತ್ತದೆ.

Ø ಘಟಕದ ವೆಲ್ಡ್ ವಿತರಣೆಯು ಘಟಕದ ಜ್ಯಾಮಿತೀಯವಾಗಿ ತಟಸ್ಥ ಅಕ್ಷದ ಸಮ್ಮಿತೀಯ ವಿತರಣೆಗೆ ಸಂಬಂಧಿಸಿರುವಾಗ, ಸಮ್ಮಿತಿಯ ತತ್ವವನ್ನು ಬಳಸಿಕೊಂಡು ಘಟಕದ ಒಟ್ಟಾರೆ ವಿರೂಪವನ್ನು ಸರಿದೂಗಿಸಲು ಘಟಕದ ಬೆಸುಗೆ ಸಮ್ಮಿತೀಯ ಏಕರೂಪದ ಬೆಸುಗೆಯನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳುತ್ತದೆ.

Ø ಸಮತಲದ ತಟಸ್ಥ ಅಕ್ಷದ ಸಮ್ಮಿತಿಯ ಪ್ರಕಾರ ಜೋಡಿಸಲಾದ ಎರಡು ಬೆಸುಗೆಗಳು ಒಂದೇ ದಿಕ್ಕಿನಲ್ಲಿ, ಒಂದೇ ವಿವರಣೆಯಲ್ಲಿ ಪರಸ್ಪರ ಸಮ್ಮಿತೀಯವಾಗಿರುತ್ತವೆ ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಒಂದೇ ಸಮಯದಲ್ಲಿ ನಡೆಸಲಾಗುತ್ತದೆ, ಈ ಸಮಯದಲ್ಲಿ, ಎರಡು ಸಮ್ಮಿತೀಯ ಬೆಸುಗೆಗಳ ಕುಗ್ಗುವಿಕೆ ಅಥವಾ ವಿರೂಪ ಸಮತಲದ ತಟಸ್ಥ ಅಕ್ಷದ ಲಂಬ ದಿಕ್ಕಿನಲ್ಲಿ ಪರಸ್ಪರ ಸಮತೋಲನ ಮತ್ತು ರದ್ದುಗೊಳಿಸುತ್ತದೆ.

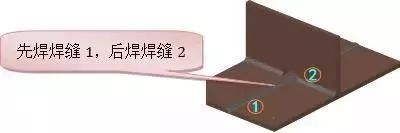

Ø ಮತ್ತೊಂದು ಸಮ್ಮಿತೀಯ ಸಮತಲದಲ್ಲಿ ವೆಲ್ಡ್ ಸೀಮ್ ಅನ್ನು ಸಮತೋಲನಗೊಳಿಸಲು, ಎರಡೂ ವಿಮಾನಗಳಲ್ಲಿನ ವೆಲ್ಡ್ ಸೀಮ್ ಅನ್ನು ಅಡ್ಡ-ಬೆಸುಗೆ ಹಾಕಲಾಗುತ್ತದೆ, ವೆಲ್ಡಿಂಗ್ ದಿಕ್ಕು ಒಂದೇ ಆಗಿರುತ್ತದೆ, ವಿವರಣೆಯು ಒಂದೇ ಆಗಿರುತ್ತದೆ, ಆದ್ದರಿಂದ ಎಲ್ಲಾ ಬೆಸುಗೆಗಳು ತಟಸ್ಥ ಅಕ್ಷಕ್ಕೆ ಸಮ್ಮಿತೀಯವಾಗಿರಬೇಕು ಘಟಕ, ಆದ್ದರಿಂದ ಘಟಕದ ಒಟ್ಟಾರೆ ವಿರೂಪತೆಯು ಪರಸ್ಪರ ಸಮತೋಲಿತವಾಗಿದೆ ಮತ್ತು ಕಡಿಮೆಯಾಗಿದೆ.

(6) ಜಂಟಿ ಗುಣಲಕ್ಷಣಗಳ ಪ್ರಕಾರ ವೆಲ್ಡಿಂಗ್ ರಿವರ್ಸ್ ವಿರೂಪವನ್ನು ಹೊಂದಿಸಿ

ರೆಕ್ಕೆಯ ತಟ್ಟೆಯ ದೊಡ್ಡ ಉದ್ದವನ್ನು ಹೊಂದಿರುವ ಟಿ-ಟೈಪ್ ವೆಲ್ಡ್ ಜಾಯಿಂಟ್ಗೆ, ಬೆಸುಗೆ ಹಾಕಿದ ನಂತರ ಬೆಸುಗೆಯ ಕುಗ್ಗುವಿಕೆಯು ರೆಕ್ಕೆಯ ಪ್ಲೇಟ್ನ ಹೊರಭಾಗದ ಭಾಗದ ಕೆಳಮುಖ ಕುಸಿತಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ ಮತ್ತು ಉತ್ಪಾದನೆಯ ಮೊದಲು ಪೂರ್ವನಿರ್ಧರಿತ ವೆಲ್ಡಿಂಗ್ ರಿವರ್ಸ್ ಡಿಫಾರ್ಮೇಶನ್ ಪರಿಣಾಮಕಾರಿ ಬೆಸುಗೆ ವಿಧಾನವಾಗಿದೆ. ವೆಲ್ಡಿಂಗ್ ವಿರೂಪವನ್ನು ನಿಯಂತ್ರಿಸಿ.

ಎ. ವೆಲ್ಡ್ ಗಾತ್ರ (ಭರ್ತಿ ಮಾಡುವ ಮೊತ್ತ), ರೆಕ್ಕೆಯ ಪ್ಲೇಟ್ ವಿಸ್ತರಣೆಯ ಪ್ರಮಾಣ ಮತ್ತು ರೆಕ್ಕೆಯ ತಟ್ಟೆಯ ದಪ್ಪದ ಪ್ರಕಾರ ರೆಕ್ಕೆಯ ತಟ್ಟೆಯ ಉದ್ದನೆಯ ಭಾಗದ ವಿರೂಪತೆಯ ಪ್ರಮಾಣ ಅಥವಾ ಕೋನವನ್ನು ಲೆಕ್ಕಾಚಾರ ಮಾಡಿ;

ಬಿ. ಲೆಕ್ಕಾಚಾರದ ಅಂದಾಜು ವಿರೂಪ ಮೌಲ್ಯದ ಪ್ರಕಾರ ಮೊದಲೇ ರೆಕ್ಕೆಯ ಪ್ಲೇಟ್ನ ಬೆಸುಗೆ ಹಿಮ್ಮುಖ ವಿರೂಪತೆಯ ನಂತರ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಜೋಡಿಸಿ;

C. ರೆಕ್ಕೆಯ ತಟ್ಟೆಯ ದಪ್ಪನೆಯ ದಪ್ಪಕ್ಕಾಗಿ, ಹೆಚ್ಚಿನ ಶಕ್ತಿಯ ಪ್ರೆಸ್ನಲ್ಲಿ ವಿಶೇಷ ಸ್ಟಾಂಪಿಂಗ್ ಅಚ್ಚಿನ ಉತ್ಪಾದನೆಯು ನೇರವಾಗಿ ವಿರೋಧಿ ವಿರೂಪತೆಯನ್ನು ನಿಗ್ರಹಿಸುತ್ತದೆ;ಪ್ರೈಮರ್ ವೆಲ್ಡಿಂಗ್ನ ಸಾಮಾನ್ಯ ಜೋಡಣೆ ಪೂರ್ಣಗೊಂಡ ನಂತರ, ವಿಂಗ್ ಪ್ಲೇಟ್ನ ವೆಲ್ಡಿಂಗ್ ವಿರೋಧಿ ವಿರೂಪವನ್ನು ಮೊದಲೇ ಹೊಂದಿಸಲು ಜ್ವಾಲೆಯ ತಾಪನ ವಿಧಾನವನ್ನು ಬಳಸಲಾಗುತ್ತದೆ

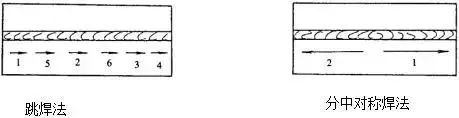

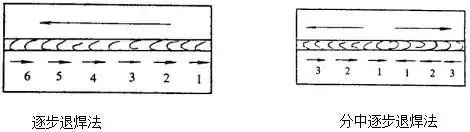

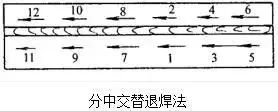

(7) ಸಮಂಜಸವಾದ ವೆಲ್ಡಿಂಗ್ ಆದೇಶ

ಉದ್ದವಾದ ಬೆಸುಗೆಗಳಿಗೆ, ರಚನೆಯಿಂದ ಅನುಮತಿಸಲಾದ ಪರಿಸ್ಥಿತಿಗಳಲ್ಲಿ, ವಿರೂಪತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಲು ನಿರಂತರ ಬೆಸುಗೆಯನ್ನು ಮಧ್ಯಂತರ ಬೆಸುಗೆಗೆ ಬದಲಾಯಿಸಬೇಕು;ನಿರಂತರ ಬೆಸುಗೆಗಳನ್ನು ಅನುಮತಿಸದಿದ್ದಾಗ, ವೆಲ್ಡಿಂಗ್ ವಿರೂಪದಿಂದ ಪರಸ್ಪರ ಕಡಿಮೆ ಮಾಡಲು ಅಥವಾ ರದ್ದುಗೊಳಿಸಲು ಸಮಂಜಸವಾದ ವೆಲ್ಡಿಂಗ್ ಅನುಕ್ರಮವನ್ನು ಆಯ್ಕೆ ಮಾಡಬೇಕು.ಸ್ಟೆಪ್ವೈಸ್ ಬೆಸುಗೆ ಹಾಕುವ ವಿಧಾನ, ಫ್ರಾಕ್ಷನಲ್ ಸ್ಟೆಪ್ವೈಸ್ ಬೆಸುಗೆ ಹಾಕುವ ವಿಧಾನ, ಜಂಪ್ ವೆಲ್ಡಿಂಗ್ ವಿಧಾನ, ಆಲ್ಟರ್ನೇಟಿಂಗ್ ವೆಲ್ಡಿಂಗ್ ವಿಧಾನ ಮತ್ತು ಭಾಗಶಃ ಸಮ್ಮಿತೀಯ ಬೆಸುಗೆ ಹಾಕುವ ವಿಧಾನವನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳಬಹುದು.

2. ವೆಲ್ಡಿಂಗ್ ಒತ್ತಡ ನಿಯಂತ್ರಣ ಮತ್ತು ನಿರ್ಮೂಲನ ಕ್ರಮಗಳು

(1) ವೆಲ್ಡಿಂಗ್ ಒತ್ತಡದ ನಿಯಂತ್ರಣ

(1) ವಿನ್ಯಾಸ ಕ್ರಮಗಳು

Ø ರಚನೆಯ ಮೇಲೆ ಬೆಸುಗೆಗಳ ಸಂಖ್ಯೆ ಮತ್ತು ವೆಲ್ಡ್ ಗಾತ್ರವನ್ನು ಕಡಿಮೆ ಮಾಡಿ.

Ø ಬೆಸುಗೆಗಳ ಅತಿಯಾದ ಸಾಂದ್ರತೆಯನ್ನು ತಪ್ಪಿಸಲು ಬೆಸುಗೆಗಳ ಸಮ್ಮಿತೀಯ ವ್ಯವಸ್ಥೆ.

Ø ಕಡಿಮೆ ಬಿಗಿತದೊಂದಿಗೆ ಜಂಟಿ ರೂಪವನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳಿ.

(2) ಪ್ರಕ್ರಿಯೆ ಕ್ರಮಗಳು

ಎ.ವೆಲ್ಡಿಂಗ್ನ ಉಳಿದ ಒತ್ತಡವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ವೆಲ್ಡ್ ಫಿಲ್ ಪ್ರಮಾಣವನ್ನು ಕಡಿಮೆ ಮಾಡಿ

Ø ವೆಲ್ಡಿಂಗ್ ತುಂಬುವಿಕೆಯ ಪ್ರಮಾಣವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ದಪ್ಪ ಪ್ಲೇಟ್ ಜಂಟಿ ವೆಲ್ಡಿಂಗ್ ಗ್ರೂವ್ ಅನ್ನು ಸಮಂಜಸವಾಗಿ ರೂಪಿಸಿ;

Ø ಸಂಸ್ಕರಣೆಯ ನಿಖರತೆ ಮತ್ತು ತೋಡು ಜೋಡಣೆಯ ಅಂತರವನ್ನು ನಿಯಂತ್ರಿಸಿ, ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ತುಂಬುವಿಕೆಯ ಪ್ರಮಾಣವನ್ನು ಹೆಚ್ಚಿಸುವುದನ್ನು ತಪ್ಪಿಸಿ;

Ø ವೆಲ್ಡಿಂಗ್ ಕೋನವನ್ನು ಬಲಪಡಿಸಲು ದಪ್ಪ ಪ್ಲೇಟ್ ಟಿ ಜಂಟಿ ವೆಲ್ಡ್ ಸೀಮ್ ಅನ್ನು ನಿಯಂತ್ರಿಸಿ, ಬೆಸುಗೆ ತುಂಬುವ ಪ್ರಮಾಣವನ್ನು ಹೆಚ್ಚಿಸುವುದನ್ನು ತಪ್ಪಿಸಿ.

ಬಿ.ವೆಲ್ಡಿಂಗ್ನ ಉಳಿದ ಒತ್ತಡವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಸಮಂಜಸವಾದ ವೆಲ್ಡಿಂಗ್ ಅನುಕ್ರಮವನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳಿ

Ø ಅದೇ ಘಟಕದ ಮೇಲೆ ಬೆಸುಗೆ ಹಾಕಿದಾಗ, ಶಾಖದ ಪ್ರಸರಣ ಮತ್ತು ಸಮ್ಮಿತೀಯ ವಿತರಣೆಯ ರೂಪದಲ್ಲಿ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಸಾಧ್ಯವಾದಷ್ಟು ಅನ್ವಯಿಸಬೇಕು;

Ø ಘಟಕಗಳ ತುಲನಾತ್ಮಕವಾಗಿ ಸ್ಥಿರವಾದ ಸ್ಥಾನಗಳಿಂದ ಪರಸ್ಪರ, ಪರಸ್ಪರರ ನಡುವೆ ಹೆಚ್ಚಿನ ಸಾಪೇಕ್ಷ ಸ್ವಾತಂತ್ರ್ಯವನ್ನು ಹೊಂದಿರುವ ಸ್ಥಾನಗಳಿಗೆ ಬೆಸುಗೆ ಹಾಕಿದಾಗ;

Ø ಕುಗ್ಗುವಿಕೆ ಅಂಚನ್ನು ಸಮಂಜಸವಾಗಿ ಮುಂಚಿತವಾಗಿ ಹೊಂದಿಸಿ, ಸ್ಪಷ್ಟವಾದ ಕುಗ್ಗುವಿಕೆಯೊಂದಿಗೆ ಜಂಟಿಯನ್ನು ಮೊದಲು ಬೆಸುಗೆ ಹಾಕಲಾಗುತ್ತದೆ ಮತ್ತು ಸಣ್ಣ ಕುಗ್ಗುವಿಕೆಯೊಂದಿಗೆ ಜಂಟಿ ನಂತರ ಬೆಸುಗೆ ಹಾಕಲಾಗುತ್ತದೆ ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಸಾಧ್ಯವಾದಷ್ಟು ಚಿಕ್ಕ ನಿರ್ಬಂಧದ ಅಡಿಯಲ್ಲಿ ಬೆಸುಗೆ ಹಾಕಬೇಕು.

ಸಿ.ಪೂರ್ವಭಾವಿಯಾಗಿ ಕಾಯಿಸುವ ತಾಪಮಾನವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಿ, ವೆಲ್ಡಿಂಗ್ನಲ್ಲಿ ಗರಿಷ್ಠ ಮತ್ತು ಕನಿಷ್ಠ ಇಂಟರ್ಲೇಯರ್ ತಾಪಮಾನವನ್ನು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ನಿಯಂತ್ರಿಸಬೇಕು, ಬೆಸುಗೆ ಹಾಕಿದ ಜಂಟಿ ಬೈಂಡಿಂಗ್ ಪದವಿಯನ್ನು ಕಡಿಮೆ ಮಾಡಿ, ವೆಲ್ಡಿಂಗ್ ಶಾಖದ ಪೀಡಿತ ವಲಯದ ವ್ಯಾಪ್ತಿಯನ್ನು ಕಡಿಮೆ ಮಾಡಿ ಮತ್ತು ದಪ್ಪ ಪ್ಲೇಟ್ ವೆಲ್ಡ್ ಜಾಯಿಂಟ್ನ ವೆಲ್ಡಿಂಗ್ ಉಳಿದ ಒತ್ತಡವನ್ನು ಕಡಿಮೆ ಮಾಡಿ;

ಡಿ.ದೊಡ್ಡ ಕರಗುವ ಆಳವಾದ ಕರಗುವಿಕೆ, ದೊಡ್ಡ ಪ್ರವಾಹ ಮತ್ತು ಪರಿಣಾಮಕಾರಿ CO2 ವೆಲ್ಡಿಂಗ್ ವಿಧಾನಗಳಂತಹ ಸಮಂಜಸವಾದ ಬೆಸುಗೆ ವಿಧಾನಗಳನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳಿ, ಇದು ವೆಲ್ಡಿಂಗ್ ಚಾನಲ್ಗಳ ಸಂಖ್ಯೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ವಿರೂಪ ಮತ್ತು ಉಳಿದ ಒತ್ತಡವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ;

ಇ.ವೆಲ್ಡ್ನಲ್ಲಿನ ಒತ್ತಡವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಸರಿದೂಗಿಸುವ ತಾಪನ ವಿಧಾನದ ಬಳಕೆ: ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ವೆಲ್ಡಿಂಗ್ ಹೆಡ್ನ ಇನ್ನೊಂದು ಬದಿಯನ್ನು ಬಿಸಿ ಮಾಡಿ, ತಾಪನ ಅಗಲವು 200 ಮಿಮೀಗಿಂತ ಕಡಿಮೆಯಿಲ್ಲ, ಆದ್ದರಿಂದ ಅದು ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ಪ್ರದೇಶವು ಅದೇ ಸಮಯದಲ್ಲಿ ವಿಸ್ತರಿಸುತ್ತದೆ ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ಒತ್ತಡವನ್ನು ಕಡಿಮೆ ಮಾಡುವ ಉದ್ದೇಶವನ್ನು ಸಾಧಿಸಲು ಅದೇ ಸಮಯದಲ್ಲಿ ಒಪ್ಪಂದ ಮಾಡಿಕೊಳ್ಳಿ.

f.ವೆಲ್ಡಿಂಗ್ನ ಉಳಿದ ಒತ್ತಡವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಸುತ್ತಿಗೆಯ ವಿಧಾನ: ವೆಲ್ಡಿಂಗ್ ನಂತರ, ಸಣ್ಣ ಸುತ್ತಿನ ತಲೆಯ ಮುಖವನ್ನು ಹೊಂದಿರುವ ಕೈ ಸುತ್ತಿಗೆಯನ್ನು ವೆಲ್ಡ್ನ ಸಮೀಪದ ಸೀಮ್ ಪ್ರದೇಶವನ್ನು ಸುತ್ತಿಗೆಯನ್ನು ಬಳಸಲಾಗುತ್ತದೆ, ಇದರಿಂದಾಗಿ ವೆಲ್ಡ್ನ ಲೋಹ ಮತ್ತು ಹತ್ತಿರದ ಸೀಮ್ ಪ್ರದೇಶವನ್ನು ವಿಸ್ತರಿಸಬಹುದು ಮತ್ತು ವಿರೂಪಗೊಂಡಿದೆ, ಇದು ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ಉತ್ಪತ್ತಿಯಾಗುವ ಸಂಕೋಚನ ಪ್ಲಾಸ್ಟಿಕ್ ವಿರೂಪವನ್ನು ಸರಿದೂಗಿಸಲು ಅಥವಾ ಸರಿದೂಗಿಸಲು ಬಳಸಲಾಗುತ್ತದೆ, ಇದರಿಂದಾಗಿ ವೆಲ್ಡಿಂಗ್ ಉಳಿದ ಒತ್ತಡವು ಕಡಿಮೆಯಾಗುತ್ತದೆ.

ಪೋಸ್ಟ್ ಸಮಯ: ಜೂನ್-06-2022